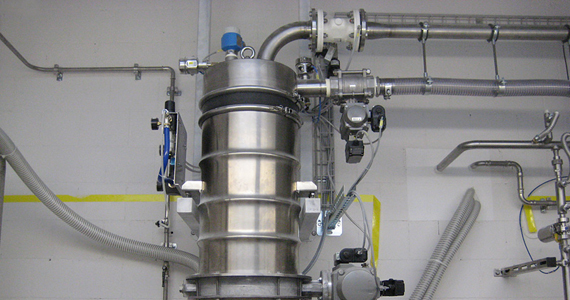

Hammadde Emiciler

Tüm toz yada granül plaStik,kırma malzemeleri ve en zor hammaddeleri (carbon black,elyaflı ürünler dahil) extrüder yada enjeksiyon makinesinin beslemesine,bunkerden siloya,siloda bunkere hava ile taşıyan sistemlere genel olarak emiciler adı verilebilir. Emiciler negatif basınç, yani vakum altında çalışırlar. Her ne kadar farklı çeşitleri olsa dahi siklonlar ve filtreli siklonlar olarak adlandırılabilirler.İmalatını taptığımız tüm emicilerde filtre, jetpulse ile kendini temizleme sistemi mevcuttur.Prosesin durumuna göre 100-400mbar arasında çalışırlar.Özellikle malzemenin liflenmemesi önleyen kompakt yapılarından dolayı tercih edilirler. Emiciler beraberinde genellikle santrifüj tipi blowerler yardımı ile kullanılırlar. Ayrıca eşdeğerlerinden farklı olarak filtrelerini otomatik olarak hiç durmadan temizleme özelliğine sahip olup 7/24saat çalışabilir. Bir taraftan vakumla hammadde yüklerken alt taraftanda rotary feeder yöntemi ile malı boşaltabilir. Özellikle toz-granül formundaki malzemelerin taşınmasında yüksek bir performansa sahiptir.

Merkezi Sistem Hammadde Emiciler

Genellikle plaStik,kimya ve kağıt gibi

endüstriyel tesislerde kullanılan bu pompalar Multiport, ve çoklu

valf gruplarından oluşarak birden fazla bunker yada silo ile

çalışmak için kullanılır. Genellikle 1 yada 2 adet yüksek

kapasiteli blower yardımı ile tüm proses çözülebilir. Tüm emici ve

hammadde yükleyici sistemlerimizde özel geniş açılı dirsekle ve

boru bağlantı elemanları kullanılır.

Emiciler mixer üstlerinde, besleyicilerde ve farklı yerlerde geniş bir kullanım alanına sahiptir... Filtreli, Seperatörlü ve multisiklon olan farklı çeşitlere ayrılabilirler.Siklon altında kullanılan hava kilidi-hücre tekeri ve klape ise akışın belli bir flow da sürekli olarak hava ile ürünün daha iyi birbirinden ayrışmasını sağlar.Siklon üstündeki filtre ise bu ayrışma hareketinin daha düzenli olmasını sağlar ve siklon içinde askıda toz kalmaz.Özellikle ATEX proseslerde bu çok önemli bir unsurdur.

Seyrek fazdaki pnömatik transfer işlemi , vakum yada basınç olarak iki şekilde yapılmaktadır. Negatif basınç ile yapılan taşıma sistemine vakum transferi yada bir başka deyişle vakum konveyörü denir. Vakum ile ürün taşınırken dikkat edilmesi gereken en önemli unsur sistemin hava almasını sağlamaktır. Kısaca vakuma yöntemine en iyi örnek olarak elektrik süpürgesini gösterebiliriz. Vakum transferleri genellike maximum -500mbar basınç ile çalışırlar. En etkin ürünler ise tane yada granül formundaki olanlardır. Toz yapısındaki ürünler de ise ürün ile havayı birbirinden ayırmak için filtre kullanılır. Vakum ile taşıma yapılırken ise filtreleme alanının basınca göre daha fazla olması gerekir. Kısaca vakum ile transport - vakum konveyör yönteminde filtrelere extra yük düşer. Hava emiş sistemi olarak blowerden farklı olarak vakum pompaları, yüksek basınçlı kompresör havaları da kullanılabilir.

Vakum

Taşıma PDF Katalog

Vakum ile Taşıma Nasıl OLUR?

Hava ile taşınan her mamül ilkönce hava ile

karıştırılır ve sonrada, havadan ayrıştırılır. Bu iki işlemde zor

olmasına rağmen esnek yapısından dolayı hep tercih edilir.

Karıştırma işlemi rotary valveler, yükleme istasyonları ve venturi

yardımıyla yapılırken ayrıştırma işlemi ise filtreler yardımı ile

yapıldığı gibi vakum kabından da emiş yaptırılabilir. Özellikle

plaStik ve taneli yapılı ürünlerde big-bag çuvallardan emiş

yaptırmak en etkin yollardan biridir. Direkt olarak emiş

kutusundan yada çuvaldan emilen sistemlerde harici bir ekipmana

ihtiyaç duyulmaz. Seperetör yada filtre olarak anılan

ekipman ise hava ile ürünü birbirinde ayırır , kullanılacak

hammaddeye göre farklılık gösterir. Yani pnömatik transfer demek

kısaca toz demek ve toz ile havayı biribirinden ayırmak demektir.

Vakum Konveyörde Tecrübe...

Pnömatik transfer de taşınacak her ürün farklı

karakteriStik özellik taşır. Bu yüzden her ürünün yoğunluğu ve

verimli taşıma basıncı yada vakum değeri de farklıdır. Bu da

taşıma şekillerini farklılaştırır. Vakum konveyörleri ile taşıma

veya basınç ile taşıma başlıca iki taşıma şeklidir. PlaStik

hammadde taşınan bir hat yada aynı ekipman ile hiçbir

değişiklik yapmadan eğer şeker taşımaya kalkarsanız prosesiniz

iflas etmesi beklenen bir sonuçtur. Kullandığınız ekipmanlardan

hiçbiri sağlıklı olarak çalışamaz. Eğer proses doğru tasarlanır,

doğru enstrümanlar ve ekipmanlarla çalışılırsa otomasyonda

yapılacak parametre değişiklikleri ile başarılı sonuçlar alınır.

Bu örnek, uygulama noktasında ciddi bir altyapı gerekliliği ve

tecrübe kavramının önemini göstermektedir.

neden vakum?

Vakum altında çalışan hammadde emicileri, düşük kapasiteli uygulamalar için çok idealdir. Kompakt yapısı ile her zaman ilgi çekici ve tercih edilen bir taşıma yöntemi olmuştur. Basınç ile taşıma yöntemine göre kapasite olarak dezavantajlarının olduğu değerlendirilse de prosesin tipine göre bazı durumlarda vazgeçilmez olabilmektedir.

Neden Vakum Transport Tercih Etmeliyiz?

Pnömatik transfer - transport( vakum transfer) , vakum konveyör, vidalı helezon, bant ve zincirli konveyöre göre en esnek yapıdaki taşıma yöntemidir. Her ne kadar birçok yardımcı enstrüman ve toz tutma sistemleri ile beraber çalışması gerekse de bu esnek yapısı sayesinde en çok tercih edilen taşıma sistemidir. Yukarıda vakum yöntemi ile bigbag dolum sistemi örneklendirilmiştir.

DAHA FAZLASIEtiketler:pnömatik transfer, silo boşaltma sitemleri, hava kilidi, eklüs, hücre tekeri, helezon konveyör, vakum ile pnömatik transfer, vakum ile transport vakum ile ürün taşıma, vakum taşıma, vakum konveyor, hammadde emici, emiciler, vakum konveyör, vakum ile hammadde transferi, vakum ile toz transferi, emiciler, hammadde emici