DÖKÜMHANE FİLTRE UYGULAMALARI

Filtre, endüstriyel tesislerde

kullanılan katı akışkanların depolandığı silo, bunker gibi kapalı

hacimlerinde kullanılan hava-ürün seperasyonunu sağlayan ekipmandır.

Döküm prosesinde kullanılan tüm katı akışkanlar (yeni kum, kömür

tozu, bentonit, vs..) prosese girerken ortama yayılabilirler . Bu

yüzden proseste mutlaka doğru bir filtreleme yapıması gerekir.

Bentonit, yeni kum, kömür tozu bunker ve silolarında sıklıkla tercih

edilir..Döküm ve çelik fabrikalarında prosesin başında sonuna kadar

yaygın bir kullanımı vardır. Özellikle silobas , pnömatik , elevatör ve

diğer mekanik sistemler ile dolum yapılan tüm silolarda filtre

kullanılması gerekmektedir. Üretimini yaptığımız tüm filtreler 1 mikrona

kadar ürün tutma özelliğine sahiptir.

Kum Soğutma: Kum soğutma işlemi yapan

bölümdür. Önemli bir toz kaynağıdır ve filtre edilmesi gerekir.

Maçahane: Bu bölümde maça makinası bunkerinin beslenmesi

sırasında açığa çıkan tozlar filtre edilir..

İndüksiyon Ocağı:

İndüksiyon ocağının döküm ağzından döküm esnasında açığa çıkan

buhar/duman emilere toz toplama ünitesinde filtre edilmelidir.

Taşlama: Döküm ürünlerinin işlem yapılırken çıkan tozlar merkezi bir

filtrede toplanır.

Kumlama: Döküm ürünlerinin yüzeylerinde düzgün

bir satıh elde etme işlemi yapılırken çıkan tozlar merkezi bir

filtrede toplanır.

- Ø500mm Silo Bunker Filtresi Teknik Çizimi -CAD

- Ø600mm Silo Bunker Filtresi Teknik Çizimi -CAD

- Ø800mm Silo Bunker Filtresi Teknik Çizimi - CAD

- Ø1.000mm Silo Bunker Filtresi Teknik Çizimi - CAD

FİLTRE GENEL KATALOG

FİLTRE ÖZELLİKLERİ

Dökme veya torbalı olarak alınan ve akabinde prosese girmeden

önce silolarda depolanan katı

akışkanlar(çimento,pvc,kalsit,bentonit, kül, karbon tozu, alçı

tozu, kireç tozu, karbon siyahı, silis kumu, petrokok, ağır soda,

hafif soda, un, şeker, kakao

) genellikle pnömatik olarak sevk

olunurlar. Bu yüzdendir ki silolarda mutlaka, hava ile ürünü

birbirinden ayırmak için filtreye ihtiyaç duyulur.

Proseslerde

ve silolarda, filtreleme yüzey alanları 14-24-48m2 olarak yaygın

bir kullanıma sahiptir. Temizleme alanı, gövde alanı ile orantılı

olup, seçim siloya giren havaya göre yapılır.

Silobaslar

700-1.000m3/saat hava debisinde yoğun fazda gönderim yaparlar. Her

ne kadar en düşük kapasite (14m2) bunu karşılasa da, silobas

operatörlerinin , boşaltım sonunda, ekipman içinde kalan havayı

boşaltmak için siloya yoğun bir hava gönderimi yaparlar. Bu durum

relief valvenin açmasına ayrıca filtreye de zarar vermeye kadar

problemleri yanında getirebilir.

Bu yüzden silo filtrelerinin

mutlaka bu durumları telafi edecek yapıda olması gerekir. Bu

yüzdendir ki silo filtreleri 800-1.000m2 çap, 24-48m2 olarak

kullanılmasını tavsiye ediyoruz.

Üretimini yaptığımız tüm

filtreler, yüksek hava geçirgenliğine, kolay ve güvenli montaj,

aynı zamanda kolay kullanıma sahiptir.

Filtre içinde

kullanılan, filtre elemanı(filtre medyası), patlaç valfi, kontrol

kutusu ve gövdesi, muadillerine göre yüksek dayanıma sahiptir.

Gövde sac kalınlıkları, 1.5mm-2mm arasında değişkenlik gösterip,

mekanik dayanımları yüksektir.

Bunun yanında filtre medyaları,

gıda proseslerinde kullanılabilir, antistatik, antinem özelliğine

de sahiptir. Her ne kadar yerli ürüne destek versek de, filtre

içindeki kritik öneme haiz parçalar, konusunda dünya lideri olan

firmaların partnerliği ile tedarik edilmektedir. Filtre medyaları,

jp-airtech (Danimarka), Patlaç valfler, SMC (Japonya) .

Diğer

bir özellik ise, tüm filtre gövdeleri, her ne kadar silo filtresi

olsa da, -400mbar vakuma kadar dayanabilir. Standart olarak her

filtreye fan bağlanabilir. Filtre çıkışı tek bir yerden olduğu

için, eğer arzu edilirse, merkezi toz toplama ünitesine de

bağlantı yapılabilir.

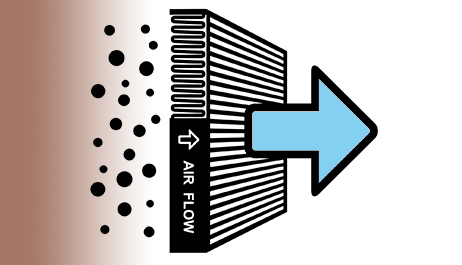

Jet pulse filtre çalışma prensibi

Tüm filtreler, kendi içinde otomatik temizleme sistemi

barındırırlar. Bunlar başlıca, mekanik vibratörlü, ters yıkama,

temizleme fanlı ve jet - pulse hava blöfü olarak üçe ayrılır.

Ayrıca bu üç ana başlık kendi içinde farklı uygulamalar ve

teknolojiler barındırır.

Mekanik yani vibratörlü filtreler çok

yaygın olmayan eski bir teknolojidir. Ters hava , temizleme fanlı

filtreler ise, çok büyük filtreleme alanlı, yüksek hava debisine

sahip kompartımanlı filtreler için kullanılır.

Üretimini

yaptığımız tüm filtreler ise, 5bar proses havası , hava jetleri,

venturi yardımı ve hava darbeleri ile filtre üzerinde tersine

temizleme yapar. Bu teknolojiye jet-pulse denir. Filtre üzerindeki

bir hava tankı (kollektör) içindeki basınçlı kava 0.1sn olarak

yüksek debi,yüksek hız ve yüksek basınç ile(patlaç valf) filtre

kartuşuna (torbasına) tersine darbe yaparak , üzerindeki tozların

dökülmesini sağlar ve bu şekilde temizleme işlemi

gerçekleştirilir.

YERLİ FİLTRE ÇÖZÜMLERİ

Ülkemiz topraklarında bu konuda yeterince bilgi birikim ve

tecrübe mevcutdur. Bu beceriyi göz ardı edip,

yurt dışından çözüm aramak ülke ekonomisine dolaylı olarak negatif

etki etmektedir. Filtre, toz seperasyonu, artık ülkemiz sınırları

içinde kolaylıkla çözüm ortağı bulunabilecek bir konudur.

- silo filtre,dökümhane filtre, silobas filtre, yeni kum filtre, bentonit filtre, kömür tozu filtresi silo filtresi, maçahane filtre,dökümhane filtre, döküm fabrikası filtre